Characteristics of Education

Three Characteristics

■ ME Consulting Group creates individual programs adjusted to the needs of your company

・The training program is created after meeting with your company and studying your current operations. .

・Original text that has been adjusted for your company is created.

■ Various improvements to enhance education and training are implemented.

・Exercises and practices are introduced. These are practical steps and not just lectures. These steps reveal results. So, the education and training effects are improved.

・Practical workshops are implemented. These workshops utilize materials such as the Excel based management software and the kit.

・Your company's specific case is introduced in the workshop. So, practical study of your company is made possible.

■ ME Consulting Group will follow-up after the workshop.

・The follow-up utilizes what has been learned in a practical way.

・After the workshop, practical consultations continue to be executed.

・The training program is created after meeting with your company and studying your current operations. .

・Original text that has been adjusted for your company is created.

■ Various improvements to enhance education and training are implemented.

・Exercises and practices are introduced. These are practical steps and not just lectures. These steps reveal results. So, the education and training effects are improved.

・Practical workshops are implemented. These workshops utilize materials such as the Excel based management software and the kit.

・Your company's specific case is introduced in the workshop. So, practical study of your company is made possible.

■ ME Consulting Group will follow-up after the workshop.

・The follow-up utilizes what has been learned in a practical way.

・After the workshop, practical consultations continue to be executed.

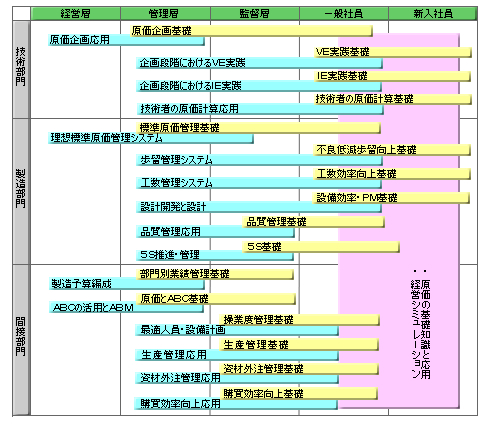

Category of Education

Category

社内教育の実績・タイトル例

社内教育の実績・タイトル例

- ■ 技術部門

-

・開発設計段階のリードタイム短縮

・設計部門コストダウン計画とVE設計改善

・VE実践リーダー育成実務研修

・製品設計に活かす実践的VEの活用法

・世界的発明原理-TRIZ-によるコストダウン

・技術者のためのコスト管理-原価知識と見積-

・生産性向上とコストダウン

・工数・設備効率管理のしくみ

・デザインアプローチによる工程・作業設計

・標準時間資料の作成手順

・ライン編成分析

・生産性向上の可能性研究

- ■ 製造部門

-

・理想原価管理と製造段階の原価革新

・モノ作りの課題と工場経営

・品質改善のQC手法の使い方

・品質向上の実践活動

・コストダウン実践講座

・現場の管理者が身につけなければ管理の基本

・生産性の向上と品質の高いもの作りへの挑戦

・工数・設備効率向上によるコストダウン

・理想標準原価管理システムの設計とねらい

・歩留・不良低減によるコストダウン

・5Sの効果的な進め方

- ■ 間接部門・その他

-

・原価の基礎知識と応用

・実際原価と見積原価計算の進め方

・VE実践リーダー育成実務研修

・原価計算の経営への活かし方

・資材購買コスト研修

・ABC/ABMと購買部門費低減

・最適資源配分の考え方と実践

・生産計画のレベルとコストダウン

・操業度調整のやり方とコストダウン

・適正ロットの決め方と生産順序支持のやり方

・MRP(押出)方式とカンバン(引出)方式による在庫管理

・経営シミュレーション研修(財務分析)

社内教育のレジュメ例

社内教育のレジュメ例

- ■ 技術部門[1] 『設計部門コストダウン計画とVE設計改善』

-

第1章 開発・設計段階のコストダウンのねらい所

1.コストは生産の4要素の最適組合せ

2.2種類あるコストダウンのやり方

3.コストの鍵を握る開発・設計段階のコストダウン体系

4.製造原価にしめる材料費の重要性

5.コスト情報より問題点を発見する

6.材料費・加工費のコストダウン余地の考え方

第2章 製造機能コスト分析

1.一次機能の設定

2.機能の重み付けを決定する機能評価

3.部品と機能の関係を追及する

4.理想機能コスト・理想構造コストの設定

5.改善の方向性・攻め所を決定する

第3章 TRIZとは何か

1.専門領域外の発想を手助けするTRIZとは

2.TRIZの歴史と特許の調査結果

3.技術システムの発展における規則性

4.理想を増大させる法則のVEとの共通点

5.問題解決の心理的惰性の問題とは

6.TRIZの問題解決へのコンセプト

第4章 対立マトリックスの基本技術を活用する

1.対立マトリックスの概要

2.矛盾対比表39の技術特性の中身とは

3.40の発明原理を探る

4.改善すべき技術特性に使用されている発明原理の頻度

5.対立マトリックスの具体的考え方

6.対立マトリックスをコストダウンに応用する

第5章 問題設定を的確にし物質-場分析の技術を活用する

1.問題設定を的確にすれば問題は解決する

2.物質-場の三角形を作成する

3.物質-場分析のルール

4.物質-場分析の具体的考え方

5.物質-場分析の問題解決フロー

第6章 TRIZのその他の技術を活用する

1.技術3:物理的矛盾への分離の原理の活用法

2.技術4:技術システムの変化の標準解の活用法

3.技術5:逆転の発想AFDの活用法

4.技術6:理想システム追求のSUHの活用法

5.技術7:科学的な効果や現象の活用法

第7章 最適解の選定と改善の評価

1.最適構造のコスト評価

2.改善の4原則の適用

3.最適部品のレベル選定

4.標準原価(改善後)の設定

5.見積原価・目標原価・標準原価の評価

- ■ 技術部門[2] 『開発設計段階のリードタイム短縮』

-

第1章 開発設計業務効率化の進め方

1.開発設計業務の特性と留意点

2.開発設計管理の目的と分野

3.効率化の課題と対策

4.リードタイム短縮の可能性分析

第2章 整流化によるリードタイム短縮施策

1.開発設計ステージの基準化

2.WBSによる業務内容のブレークダウン

3.ステージ管理表の作成と運用

4.部門管理

第3章 源流処理化によるリードタイム短縮施策

1.マスカスタム化と低コスト、短リードタイム化の促進

2.部品の標準化推進に必要な原価計算

3.標準化の進め方

4.固定変動分析と部品の共通化

5.レンジ化・系列化・モジュール化の検討

第4章 並行処理化によるリードタイム短縮施策

1.プロジェクト・マネージメント

2.PERT以前の日程計画技法

3.ネットワークによる日程管理技法(PERT)の誕生

4.日程計算のやり方

5.納期見積のやり方

6.納期短縮のねらい所

7.工程管理に織り込むべきTOCのプロジェクト管理手法

第5章 IT化によるリードタイム短縮施策

1.情報システムのオープン化

2.リードタイム短縮に必要なITサポートシステム

3.CAD・図面情報からコストを読む

4.CAD見積システムの構築

- ■ 製造部門[1]『品質管理研修』

-

第1章 工場管理と品質

1.品質管理とは何か

2.品質の意味と顧客満足

3.品質を決める3つの段階

4.品質の測定と評価

5.管理とそのステップ

第2章 品質基準・作業標準の作り方

1.標準化の意義

2.QC工程図の作り方

3.作業標準の作り方

第3章 品質改善とQC手法の使い方

1.品質とデータ

2.データの取り方とまとめ方

3.品質改善のステップ

4.品質改善とQCの7つ道具

第4章 品質管理・改善の手法(7つ道具)

1.グラフ

2.パレート図

3.層別

4.チェックシート

5.ヒストグラム

6.特性要因図

7.散布図

8.その他の手法(新QC7つ道具)

第5章 品質管理と統計的手法

1.統計的手法の使い方

2.確率による統計的判断

3.品質管理と管理図

4.工程能力チェック

5.品質管理と検査

第6章 品質向上・不良低減の実践活動

1.外注に期待する品質

2.不良低減の実例

3.5Sと作業環境整備

4.品質向上の推進体制

5.経営品質の向上を目指して

- ■ 製造部門[2] 『理想標準原価管理と製造段階の原価革新』

-

第1章 誰が、何をすれば、どれくらいコストが下がる

1-1 プロセス別のコスト分析:誰が

1-2 見えないロスの顕在化:何をすれば

1-3 コストダウンの容易性分析:どれくらい

1-4 究極の原価=理想原価の追求:コストダウンできるか

1-5 サイバースペースコンサルティングの実現

第2章 原価革新を実現するコストマネジメント

2-1 コストダウン余地を分析する

2-2 理想原価を3年で達成するコストダウン計画

2-3 2つのコストマネジメント

第3章 理想標準原価管理システムの設計とねらい

3-1 製造段階での原価ロスとコストダウンのねらい所

3-2 理想標準原価の追求で総原価の20%のコストダウン

3-3 標準原価計算のやり方と理想標準原価管理

3-4 理想標準原価管理システムの作り方

第4章 歩留・不良低減によるコストダウン

4-1 材料費・外注費の差異分析

4-2 歩留ロスの内容と分類

4-3 歩留管理システムの作り方

4-4 歩留率向上のポイント

4-5 不良ロスの内容と発生形態と不良・品質管理システムの作り方

4-6 不良・品質コスト低減のポイント

第5章 工数・設備効率向上によるコストダウン

5-1 労務費の差異分析

5-2 賃率ロスの低減

5-3 時間ロスの内容と分類

5-4 パフォーマンス管理システムの作り方

5-5 工数効率・設備効率向上のポイント

第6章 経費低減と生産計画段階のコストダウン

6-1 製造経費の差異分析

6-2 変動経費低減のポイント

6-3 固定経費低減のポイント

6-4 生産計画のレベルとコストダウン

6-5 操業度のコントロールによる負担と能力の調整